Bis du ein fertiges Nassfutter für Hunde in den Händen hältst, passiert mit den Zutaten einiges. Aber was genau? Je nach Hersteller unterscheidet sich das ein bisschen. Welche Schritte Fleisch, Gemüse & Co. bei Terra Canis durchlaufen, durften wir uns im Werk anschauen – und nehmen dich hier virtuell mit!

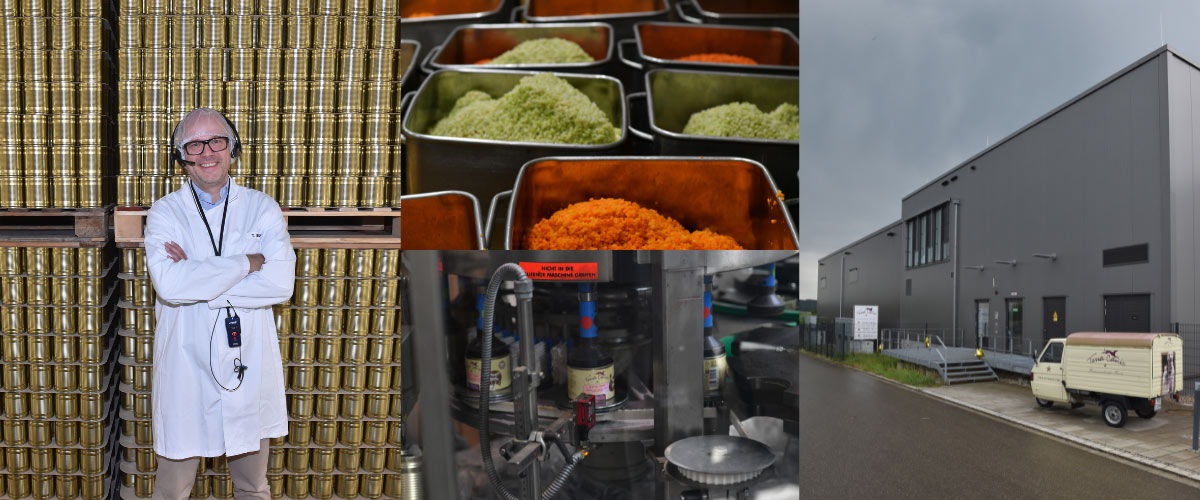

Terra Canis produziert sein Nassfutter für Hunde (und Katzen) in Petershausen, knapp 50 Kilometer nördlich von München und nicht allzu weit weg von unserem Verlagshaus.

Anlass für unseren Besuch war das 20. Jubiläum des Unternehmens. Teil der Feier war eine spannende Führung durch die laufende Produktion mit COO Thomas Reinarz und Werksleiter Mario Schmidt mit weiteren Journalisten.

Bis zu 100.000 Dosen pro Tag

Terra Canis beschäftigt in Petershausen 40 Mitarbeiter:innen. Etwa die Hälfte von ihnen arbeitet in der Futterproduktion, und das in 2 Schichten von morgens um 6 bis abends um 20:15 Uhr. Der Tag endet aber erst gegen 22:30, wenn die Reinigung der Geräte abgeschlossen ist. An einem einzigen Tag werden zwischen 80.000 bis 100.000 Dosen abgefüllt. Dass diese Zahl variiert, hängt damit zusammen, welche Dosengröße und welche Futtersorte gerade im Fokus stehen: Das Sortiment umfasst 70g, 80g, 100g, 200g, 400g und 800g Dosen.

Die Unternehmensgründerin Birgitta Ornau kochte 2005 die ersten Terra Canis-Menüs in der eigenen Küche und kooperierte kurze Zeit später mit der Traditionsmetzgerei Schäbitz am Viktualienmarkt in München. Mit der Größenordnung der jetzigen Produktion ist das nicht vergleichbar (aktuell darf das Werk 10.000 Jahrestonnen produzieren, die Produktionskapazität soll bald verdreifacht werden). Das Grundkonzept ist aber gleichgeblieben: Zum einen werden Zutaten verwendet, die von der Qualität her auch auf den Tellern von uns Menschen landen könnten. Zum anderen hat das Handwerk einen hohen Stellenwert.

Die rohen Zutaten

Alles beginnt mit den rohen Zutaten. Sie werden entweder frisch oder tiefgefroren angeliefert. Das gilt sowohl für Fleisch (und Fisch) sowie Innereien als auch Gemüse und Obst. Bevorzugt werden die Rohstoffe aus der Region eingekauft, ein Teil kommt jedoch auch von weiter weg (Kängurufleisch z. B. gibt’s nur aus dem Ausland). Auch wenn im Werk nicht geschlachtet wird, beschäftigt Terra Canis Metzger: Ihr Know-how ist wertvoll für den Umgang mit den Zutaten und deren Verarbeitung. Sie sind zusammen mit Tierärzten auch an der Entwicklung neuer Sorten beteiligt.

Der erste Stopp auf unserer Tour führt uns in den Bereich, wo tiefgefrorene Ware auftaut. Sie verbringt dort bis zu 7 Tage.

Wie lange es dauert, bis Fleisch und Innereien bereit für die Weiterverarbeitung sind, variiert je nach Tierart und Anlieferungsform.

Im nächsten Raum warten Gemüse und Obst auf ihren Auftritt. Die frischen Tomaten, Karotten, Zucchini etc. sehen echt lecker aus und kommen teils vom Markt in München. Der Werksleiter schnappt sich eine Fenchelknolle, bricht sie auseinander und hält sie uns unter die Nase – ja, riecht frisch. Da der Boden hier feucht sein kann, tragen wir Sicherheitsschuhe. Die Haare stecken unter einem Netz und über unserer Kleidung haben wir zudem ein weißes Mäntelchen an.

Zerkleinern und mischen

Sowohl tierische Zutaten als auch Gemüse und Obst werden in einem Kutter bzw. Cutter auf die nötige Größe für das jeweilige Futter zerkleinert. Diese Maschine kommt auch in der Produktion von Lebensmitteln für Menschen zum Einsatz. Sie besteht aus einer Schüssel, die sich horizontal dreht und in der mehrere Messer rotieren.

In individuellen Behältern (Fun Fact: sie heißen „Japaner“) werden die zerkleinerten Zutaten dann zur Mischmaschine gebracht.

Bis zu 20 Minuten dauert es, bis die Masse gut vermengt ist und sich die Zutaten gleichmäßig verteilt haben. Der Rand der „Mischschüssel“ ist so hoch, das wir nicht direkt hineinschauen können. Aber ein glatt poliertes Rechteck aus Metall darüber fungiert als Spiegel und gewährt einen Blick auf die Masse.

An dieser Stelle finden auch „trockene“ Zutaten wie Kräuter, Kokosmehl, Leinsamen & Co. den Weg ins Nassfutter für Hunde.

Sie werden ein Stockwerk höher im Gebäude separat vom „feuchten“ Gemüse und Fleisch aufbewahrt. Ein Mitarbeiter misst die nötige Menge für das jeweilige Futter ab, das produziert wird, und schickt die Mischung in einem Aufzug nach unten in die Produktionshalle.

Den „Kräuter-Raum“ haben wir ebenfalls besucht: Salbei, Thymian, Weißdornbeeren, Rosenblüten etc. sorgen definitiv für eine spannende Geruchskulisse. Weil Pseudogetreide wie Quinoa ebenfalls trocken gelagert werden müssen, finden auch sie dort ein vorübergehendes Zuhause.

Nassfutter für Hunde: Ab in die Dose

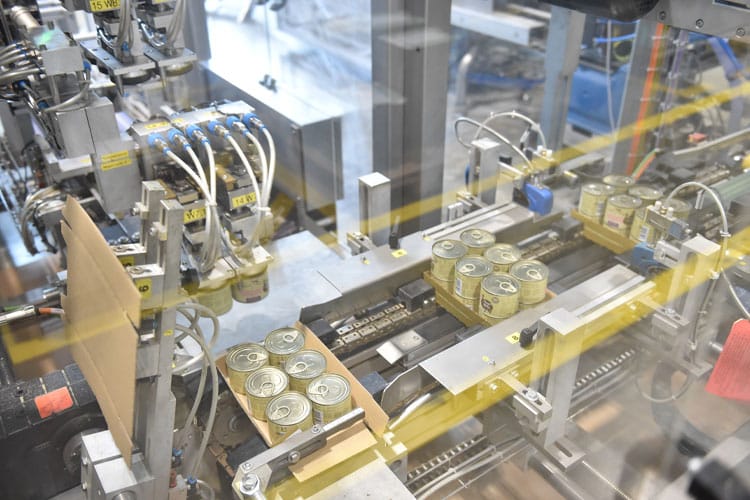

Das Futter wird kalt in die Dosen abgefüllt und dann verschlossen. Eine Röntgenmaschine durchleuchtet alles, so könnten etwaige Fremdkörper erkannt und die betroffene Dose aussortiert werden.

Haltbar gemacht wird das Futter schließlich in Autoklaven durch Dampfsterilisation: In den großen Tanks werden die Dosen einem bestimmten Druck und Hitze ausgesetzt. Dass es im Autoklav über 120 Grad heiß wird, darf der Werksleiter verraten. Wie lange es dauert, bis die Temperatur erreicht wird und für wie lange sie aufrechterhalten wird, ist allerdings ein Geheimnis.

Hier siehst du die Moderatorin (und Biologin) Nina Ruge neben einem der Autoklaven. Sie führte durch die Geburtstagsfeier.

Jetzt ist das Futter fertig – die Dosen bekommen in der nächsten Maschine noch ihr Etikett und werden dann verpackt. Es ist faszinierend zu sehen, wie sich Mensch und Maschine bei den verschiedenen Arbeitsschritten ergänzen.

„Selbst bei einem Volumen von 100.000 Dosen merkt man der Fabrik das Handwerk noch an, sowohl bei der Qualifikation der Mitarbeitenden als auch den genutzten Gerätschaften, die auch in einer großen Metzgerei stehen könnten. Das macht sie sehr sympatisch“, sagt DER HUND Chefredakteurin Susanne Steiger.

Wir bedanken uns bei Terra Canis, dass wir bei der Jubiläumsfeier dabei sein durften und einen Einblick in die Produktion erhalten haben. Herzlichen Glückwunsch zum Geburtstag 🙂